Introdução

O fabrico aditivo (FA), conhecido popularmente como impressão 3D, já está longe de ser uma tecnologia do futuro. É o presente transformador que altera de forma radical como concebemos, produzimos e consumimos. O que começou como uma ferramenta rudimentar para prototipagem rápida tornou-se uma força industrial madura, prestes a reestruturar cadeias de abastecimento globais, democratizar a produção e desafiar os próprios paradigmas da produção industrial [1]. O FA consolidou-se como tecnologia central na transição para a Indústria 4.0, permitindo produzir geometrias complexas diretamente a partir de modelos digitais e reduzindo etapas de fabrico e desperdício de matéria-prima. Revisões recentes traçam um panorama amplo sobre capacidades, limites e tendências tecnológicas que estão a redesenhar setores inteiros [2]. O FA não só está a transformar fábricas e linhas de produção, como também a redefinir a própria relação entre fabricante, consumidor e produto [3]. Ao mesmo tempo, a tecnologia continua a conviver com desafios técnicos, custos, requisitos regulatórios e qualificação de recursos humanos que condicionam a sua adoção em variados setores industriais, sobretudo os mais críticos [4, 5].

O crescimento exponencial e a maturação do mercado

Com previsões que apontam para um mercado global de fabrico aditivo de aproximadamente USD 23.42 mil milhões em 2025, crescendo a uma taxa composta anual na ordem dos 21% segundo relatórios de mercado recentes [6, 7], estamos num ponto de inflexão crítico em que a tecnologia transcende o seu nicho inicial para se tornar um pilar central da evolução industrial. Até 2032, as projeções indicam que o mercado atingirá a marca impressionante de USD 101 mil milhões [7], solidificando o seu papel no fabrico e na produção global. O que é particularmente revelador é a concentração setorial deste crescimento: de acordo com a Grand View Research [8], os setores da saúde, aeroespacial e automóvel concentram uma parte substancial do mercado global de impressão 3D, sublinhando a sua importância. Estes domínios setoriais não são coincidência, pois refletem a capacidade única do FA para abordar desafios complexos de engenharia, personalização e eficiência, que são críticos nesses campos.

O crescimento do fabrico aditivo não é meramente quantitativo, mas também qualitativo. Este crescimento é alimentado por fatores fundamentais: necessidade de personalização em massa, procura por cadeias de abastecimento mais resilientes, necessidade de sustentabilidade através da redução de desperdício e vantagem económica para produção de baixo volume em produtos cuja geometria é complexa. À medida que a tecnologia amadurece, observamos uma mudança significativa de aplicações primariamente de prototipagem para peças de utilização final, com empresas a adotarem o FA para componentes funcionais e peças de substituição à medida que cresce a confiança na fiabilidade, na qualidade e na qualificação dos processos [9, 1].

Principais oportunidades e desafios

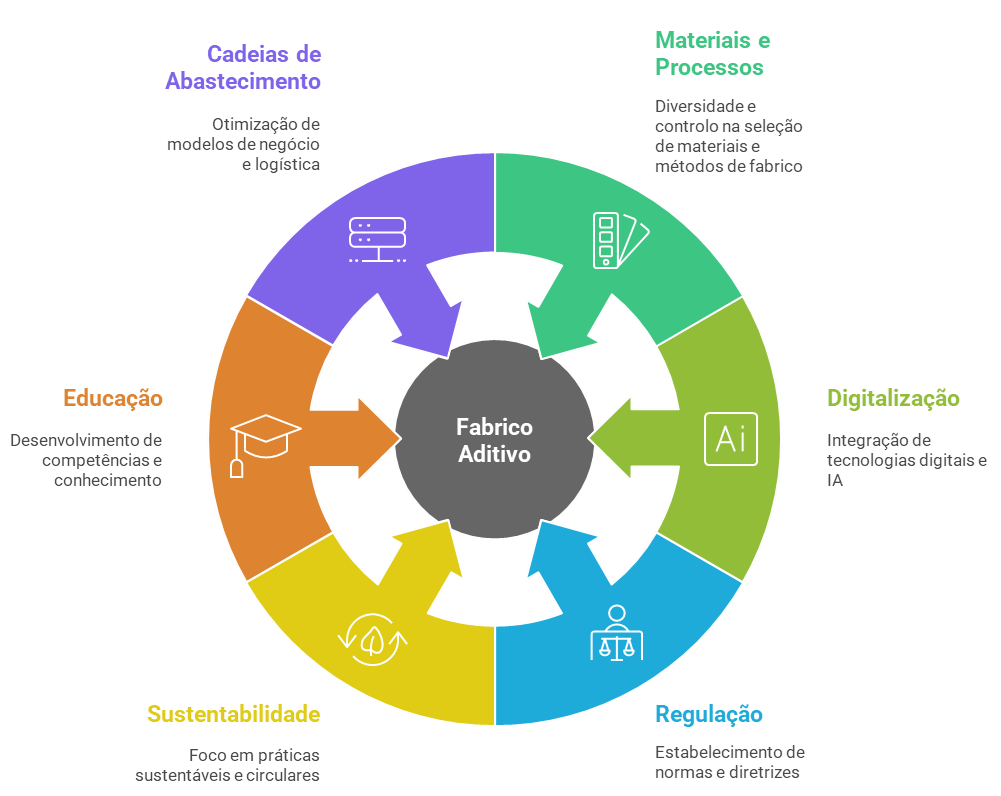

O FA posiciona-se na vanguarda da transformação industrial, oferecendo um leque de oportunidades tecnológicas sem precedentes, desde a produção de geometrias complexas e personalização em massa até à maior resiliência das cadeias de abastecimento. No entanto, o pleno aproveitamento deste potencial é limitado por um conjunto de desafios persistentes. A superação desta dualidade, entre a promessa transformadora e as barreiras de implementação, é crucial para consolidar o FA como uma tecnologia de produção madura e omnipresente. Destacam-se, de seguida, algumas das áreas mais relevantes de oportunidades mais promissoras, bem como alguns dos obstáculos críticos que exigem contínua investigação e desenvolvimento.

Fig.1 Principais oportunidades e desafios da tecnologia de fabrico aditivo para os próximos anos

Materiais e processos: diversidade e controlo

A evolução dos materiais para FA inclui ligas metálicas otimizadas, polímeros de engenharia, cerâmicos e compósitos que permitem aplicações estruturais e funcionais cada vez mais exigentes [10]. Os processos, dos quais podemos destacar alguns dos mais maduros tecnologicamente – Powder Bed Fusion, Directed Energy Deposition, Binder Jetting e Material Extrusion, entre outros – continuam a evoluir em termos de resolução, velocidade e repetibilidade, embora persistam desafios de controlo in situ e gestão de variabilidade [11]. Sistemas multilaser, plataformas de maior volume, processos contínuos e soluções híbridas (aditivo + subtrativo) têm vindo a aumentar a produtividade e a reduzir tempos de ciclo [12]; paralelamente, avanços em estratégias de varrimento/variação de feixe e em métodos de impressão de alta velocidade permitem ganhos substanciais na velocidade de fabrico – um fator crítico para a transição do FA de nicho para solução de produção em maior escala [13, 14]. A monitorização em linha e o controlo de processo (incluindo sensores e instrumentação laser/ótica) também são vetores críticos para alcançar fiabilidade industrial [15]. A fabricação multimaterial e as peças com gradientes funcionais abrem possibilidades para componentes com propriedades localmente otimizadas; contudo, as interfaces entre materiais necessitam de caracterização microestrutural e de estudos sobre propriedades mecânicas locais para garantir desempenho esperado [16, 17]. A confiança industrial depende, por isso, de metodologias robustas que incluam monitorização em tempo real, análise estatística de sinais de processo e protocolos padronizados para validação de parâmetros e propriedades mecânicas. A literatura recente enfatiza a necessidade de frameworks padronizados para qualificar processos industriais em FA [11, 15, 18]. Paralelamente, a impressão 4D, em que os objetos não mantêm uma forma fixa, mas reagem a estímulos externos como calor ou humidade, representa igualmente a próxima fronteira do fabrico aditivo. Filamentos termossensíveis e materiais programáveis já estão a ser desenvolvidos, permitindo criar objetos inteligentes e dinâmicos que evoluem após o fabrico [19, 20].

Digitalização, IA e gémeos digitais

Melhorias na monitorização e controlo em tempo real, instrumentação e algoritmos de correção contribuem para que o FA seja cada vez mais competitivo em aplicações industriais, ainda que a progressão seja incremental e sujeita a requisitos de qualificação. A integração de sensores, gémeos digitais (digital twins) e algoritmos de inteligência artificial (IA) tem permitido avanços na predição de defeitos e na otimização de parâmetros de processo, diminuindo ciclos de desenvolvimento e melhorando a robustez produtiva [18]. A IA não só consegue prever defeitos como suporta a otimização integrada de cadeias de produção (agendamento, manutenção preditiva e controlo adaptativo), contribuindo para reduzir o custo por peça e melhorar a produtividade global do sistema [21, 22]. Há atualmente uma clara tendência para que o FA integre fluxos digitais que unem conceção, simulação, fabrico e verificação, permitindo ciclos de desenvolvimento mais curtos e maior personalização. Abordagens de aprendizagem de máquina (machine learning) estão a ser aplicadas também à automatização da avaliação do ciclo de vida e à previsão de desempenho operacional [23]. A utilização de IA em FA é já uma realidade, mas ainda com muito potencial para evoluir, com diversas ferramentas disponíveis que facilitam o processo de design, modelação e criação de arquivos. Estas ferramentas vão certamente evoluir ainda mais, tornando o processo de modelação cada vez mais intuitivo e acessível. Com o apoio da inteligência artificial, é possível automatizar tarefas complexas, otimizar projetos e prever falhas ou defeitos de impressão, proporcionando uma experiência de criação mais ágil e eficiente para os profissionais [24, 25].

Regulação e normalização

A regulação, a normalização e a qualificação de processos são pilares fundamentais para a consolidação do FA como tecnologia industrial fiável. Normas internacionais, como a ISO/ASTM 52900 (terminologia e princípios gerais) [26] e a ISO/ASTM 52920 (requisitos para qualificação de processos e locais de produção) [27], definem uma linguagem comum e critérios técnicos que permitem uniformizar terminologia, critérios de qualificação e requisitos de produção, facilitar auditorias e assegurar rastreabilidade entre fabricantes e utilizadores [28, 29]. Nos setores mais regulados, como o biomédico, o aeroespacial ou o da energia, as autoridades competentes têm publicado orientações específicas que abrangem desde a caracterização de materiais até à validação de peças finais, mas ainda subsistem diferenças significativas entre jurisdições. Essa fragmentação dificulta a certificação cruzada e limita a interoperabilidade internacional. O reforço da harmonização global, a criação de esquemas de qualificação baseados em dados de processo (monitorização em linha, registos digitais) e a inclusão de requisitos de sustentabilidade e segurança digital nas normas futuras serão passos decisivos para aumentar a confiança do mercado e acelerar a adoção industrial do FA.

Sustentabilidade e circularidade

A natureza aditiva da tecnologia de FA reduz o desperdício de material relativamente a processos subtrativos e a produção descentralizada pode diminuir emissões de transporte. Estudos de avaliação do ciclo de vida indicam ganhos potenciais do fabrico aditivo, mas sublinham que esses benefícios dependem do tipo de material, da eficiência energética das máquinas e da gestão de pós/filamentos residuais, sendo a integração com fontes renováveis de energia e cadeias de reciclagem crucial para maximizar os ganhos ambientais [30, 10]. Os esforços concentram-se em materiais ecológicos, redução de resíduos e promoção dos princípios da economia circular. A tecnologia utiliza apenas os materiais necessários para cada componente, minimizando significativamente o desperdício de produção. Além disso, a adoção levará a modelos de produção localizados, encurtando as cadeias de abastecimento e melhorando a eficiência. Embora a redução de desperdício material seja uma vantagem intrínseca do FA, estudos de avaliação do ciclo de vida mostram que o balanço ambiental depende fortemente do processo, do material e da escala produtiva, sendo o design para redução de massa e a integração logística determinantes para ganhos reais [31, 32]. Estratégias destinadas a aumentar a eficiência energética dos equipamentos e a promover o uso de materiais mais sustentáveis estão a assumir um papel de destaque em linhas de investigação e em projetos-piloto [33, 34]. Investir em materiais recicláveis, em processos com menor consumo energético e em designs que facilitem o fabrico aumenta o potencial de circularidade do FA. Revisões recentes identificam lacunas tecnológicas e oportunidades para inserir o FA em estratégias de economia circular a nível industrial [35, 33, 34].

Educação, formação e qualificação de recursos humanos

A expansão do FA confronta-se com um desafio crítico de competências: enquanto a indústria transformadora global enfrenta centenas de milhares de postos por preencher, estudos específicos sobre FA apontam igualmente para uma escassez de profissionais qualificados, capaz de limitar a inovação e a adoção em larga escala [36, 37, 38]. A complexidade dos processos aditivos exige competências técnicas variadas e multidisciplinares: engenharia de materiais, preparação de ficheiros CAD/CAM específicos para AM (DfAM), metrologia, controlo de processo e monitorização em tempo real, conhecimentos de pós-processamento e tratamentos térmicos e competências digitais (gestão de ficheiros, segurança de dados e integração com sistemas PLM/ERP) [39, 40, 41]. Além disso, a operação segura de equipamentos industriais, a interpretação de relatórios de ensaios e a garantia da qualidade requerem formação prática especializada e certificações reconhecidas [42, 43, 44]. A resposta a este desafio requer uma colaboração estratégica entre universidades, institutos de I&D e a indústria. Programas de formação especializada, atualização curricular e certificação profissional são essenciais para preparar a próxima geração de técnicos, engenheiros e designers. Simultaneamente, a requalificação de profissionais experientes em métodos de fabrico tradicional torna-se imperativa para assegurar uma transição suave para os novos paradigmas de produção [45, 38, 46]. Estas medidas alinham-se com recomendações sobre a necessidade de alinhamento entre a academia e a indústria e com iniciativas de normalização que incluem requisitos para competências e formação.

Cadeias de abastecimento e modelos de negócio

O FA possibilita a implementação de modelos de produção localizada e serviços sob encomenda, permitindo reduzir significativamente os inventários e encurtar os tempos de entrega. Estes benefícios reforçam a resiliência das cadeias de abastecimento, por meio de estruturas flexíveis como redes de microfábricas ou arquiteturas hub-and-spoke, nas quais um núcleo central coordena várias unidades descentralizadas [47, 48]. A efetiva integração destes modelos requer investigação avançada em otimização e planeamento logístico, incluindo o agendamento de produção, a gestão da capacidade instalada e a análise rigorosa dos compromissos entre custos, transporte e prazos de entrega. Para assegurar a equivalência de desempenho entre diferentes locais, torna-se essencial estabelecer quadros de qualificação e certificação, que incluam calibração padronizada de máquinas, monitorização em linha, rastreabilidade completa de ficheiros digitais e protocolos de controlo de qualidade consistentes. Além disso, avaliações económicas detalhadas e o apoio regulatório e formativo, como programas de certificação profissional e incentivos financeiros, são fundamentais para viabilizar e escalar estas redes descentralizadas, mantendo simultaneamente elevados padrões de segurança, qualidade e confiabilidade [49, 50].

Prioridades estratégicas

O FA encontra-se num ponto de inflexão entre o potencial tecnológico e a consolidação industrial. Para que esta transição se concretize, é necessário articular inovação, normalização e qualificação humana numa estratégia coerente e sustentada. As prioridades que se seguem resultam da análise das tendências mais recentes, em que cada uma traduz uma prioridade prática para transformar a maturidade técnica atual em vantagem competitiva, produtividade sustentável e confiança industrial a longo prazo.

- Consolidar metodologias de qualificação e monitorização por dados para acelerar a confiança industrial [15, 18].

- Investir em formação e programas educativos orientados para DfAM e competências digitais, processos, materiais e gestão de FA, com certificação reconhecida [51, 52].

- Incluir métricas LCA e eficiência energética desde a fase de conceção de produto para garantir benefícios ambientais reais [31, 33].

- Integrar IA, gémeos digitais e automação para otimizar produtividade e garantir qualidade [18, 21].

- Promover a padronização e harmonização internacional de normas, assegurando compatibilidade entre sistemas e facilitando a certificação global [28, 29].

- Explorar modelos de produção regionalizada que aproveitem o potencial do FA para aumentar a resiliência das cadeias de abastecimento [49, 50].

Conclusão

O futuro do fabrico aditivo não é meramente uma questão de evolução tecnológica, mas de transformação sistémica que afetará economias, estruturas sociais e relações comerciais. O futuro da produção aditiva consiste simplesmente em que esta se torne uma parte aceite e totalmente integrada no ecossistema de produção já existente. Esta integração representa tanto uma oportunidade como um imperativo estratégico para empresas e trabalhadores. A médio e longo prazo, prevê-se que a utilização de FA corresponda a uma maior democratização da produção, com redução de custos, e à convergência entre sustentabilidade, personalização e localização, posicionando esta tecnologia como fundamental para os desafios do século XXI. No entanto, a realização plena deste potencial exigirá não apenas avanços tecnológicos contínuos, mas também a superação de barreiras regulatórias, o desenvolvimento de padrões industriais robustos e, fundamentalmente, o investimento na qualificação de recursos humanos que possam liderar esta transformação. O fabrico aditivo em 2025 já não é uma promessa de futuro. É uma realidade económica e industrial em aceleração. Aqueles que compreenderem as suas implicações profundas e se adaptarem às suas dinâmicas estarão não apenas a acompanhar as mudanças, mas a moldar ativamente o futuro da produção industrial. A evolução contínua de processos, materiais, automação e integração digital deverá consolidar nos próximos tempos o FA como componente estrutural dos sistemas de produção contemporâneos.

Referências

[1] L. Zhou, J. Miller, J. Vezza, M. Mayster, M. Raffay, Q. Justice, Z. Al Tamimi, G. Hansotte, L. D. Sunkara, and J. Bernat, “Additive manufacturing: A comprehensive review,” Sensors, vol. 24, no. 9, p. 2668, 2024. doi:10.3390/s24092668.

[2] M. Tebianian, S. Aghaie, N. S. R. Jafari, S. R. E. Hosseini, A. B. Pereira, F. A. O. Fernandes, M. Farbakhti, C. Chen, and Y. Huo, “A review of the metal additive manufacturing processes,” Materials, vol. 16, no. 24, p. 7514, 2023. doi:10.3390/ma16247514.

[3] J. Bromberger, J. Ilg, and A. M. Miranda, “The mainstreaming of additive manufacturing,” McKinsey & Company, 2022. [Online]. Available: https://www.mckinsey.com/capabilities/operations/our-insights/the-mainstreaming-of-additive-manufacturing. Accessed: 31 Oct. 2025.

[4] European Union Aviation Safety Agency (EASA), “Certification memorandum — Additive Manufacturing (CM-S-008 Issue 04),” EASA, 2025. [Online]. Available: https://www.easa.europa.eu/en/downloads/142436/en. Accessed: 31 Oct. 2025.

[5] P. Chatterjee, S. Greenland, D. Low, C. Watson, and N. Nguyen, “Barriers to sustainable innovation adoption: A qualitative investigation of metal additive printing from supply and demand perspectives,” Cleaner Logistics and Supply Chain, vol. 9, p. 100128, 2023. doi:10.1016/j.clscn.2023.100128

[6] Research and Markets, Additive Manufacturing Market Report 2025, Research and Markets, 2024. [Online]., Available: https://www.researchandmarkets.com/reports/5807051/additive-manufacturing-market-report. Accessed: 31 Oct. 2025. Accessed: 31 Oct. 2025.

[7] Fortune Business Insights, 3D Printing Market Size, Share & Trends, 2032, Fortune Business Insights, 2024. [Online]., Available: https://www.fortunebusinessinsights.com/industry-reports/3d-printing-market-101902. Accessed: 31 Oct. 2025.

[8] Grand View Research, 3D Printing Market Size And Share | Industry Report, 2030, Grand View Research, 2024. [Online]., Available: https://www.grandviewresearch.com/industry-analysis/3d-printing-industry-analysis. Accessed: 31 Oct. 2025.

[9] S. Roscoe, P. D. Cousins, and R. Handfield, “Transitioning additive manufacturing from rapid prototyping to high-volume production: A case study of complex final products,” Journal of Product Innovation Management, vol. 40, no. 4, pp. 554–576, 2023. doi:10.1111/jpim.12673.

[10] S. Kokare, J. P. Oliveira, and R. Godina, “Life cycle assessment of additive manufacturing processes: A review,” Journal of Manufacturing Systems, vol. 68, pp. 536–559, 2023. doi:10.1016/j.jmsy.2023.05.007.

[11] N. D. Dejene and H. G. Lemu, “Current status and challenges of powder bed fusion-based metal additive manufacturing: Literature review,” Metals, vol. 13, no. 2, p. 424, 2023. doi:10.3390/met13020424.

[12] S. Smith, T. Schmitz, T. Feldhausen, and M. Sealy, “Hybrid metal additive/subtractive machine tools and applications,” CIRP Annals - Manufacturing Technology, vol. 73, no. 2, pp. 615–638, 2024. doi:10.1016/j.cirp.2024.05.002.

[13] Y. Tu, Y. Tan, F. Zhang, S. Zou, and J. Zhang, “High-Throughput Additive Manufacturing of Continuous Carbon Fiber-Reinforced Plastic by Multifilament,” Polymers, vol. 16, no. 5, p. 704, 2024. doi:10.3390/polym16050704.

[14] K. J. Hernandez, T. G. Ciardi, R. Yamamoto, M. Lu, A. Nihar, J. C. Jimenez, P. K. Tripathi, J. J. Lewandowski, R. H. French, and L. S. Bruckman, “L-PBF High-Throughput Data Pipeline Approach for Multi-modal Integration,” Integrating Materials and Manufacturing Innovation, vol. 13, pp. 758–772, 2024. doi:10.1007/s40192-024-00368-0.

[15] F. Lupi, A. Pacini, and M. Lanzetta, “Laser powder bed additive manufacturing: A review on the four drivers for an online control,” Journal of Manufacturing Processes, vol. 103, pp. 413–429, 2023. doi:10.1016/j.jmapro.2023.08.022.

[16] A. Angelastro, P. Posa, V. Errico, and S. L. Campanelli, “A systematic study on layer-level multi-material fabrication of parts via laser-powder bed fusion process,” Metals, vol. 13, no. 9, p. 1588, 2023. doi:10.3390/met13091588.

[17] Z. Wu, A. E. Wilson-Heid, R. J. Griffiths, and E. S. Elton, “A review on experimentally observed mechanical and microstructural characteristics of interfaces in multi-material laser powder bed fusion,” Frontiers in Mechanical Engineering, 2023. doi:10.3389/fmech.2023.1087021.

[18] Q. Liu, W. Chen, V. Yakubov, J. J. Kruzic, C. H. Wang, and X. Li, “Interpretable machine-learning approach for exploring process–structure–property relationships in metal additive manufacturing,” Additive Manufacturing, vol. 85, p. 104187, 2024. doi:10.1016/j.addma.2024.104187.

[19] P. E. Antezana, M. K. Matuszewska, M. T. Pérez, A. U. Rodríguez, D. J. Cedeño, and E. M. Ortega, “4D Printing: The Development of Responsive Materials Using 3D-Printing Technology,” Pharmaceutics, vol. 15, no. 12, p. 2743, 2023. doi:10.3390/pharmaceutics15122743.

[20] D. Pokras, Y. Schneider, S. Zaidi, and V. K. Viswanathan, “Shape Memory Polymers in 4D Printing: Investigating Multi-Material Lattice Structures,” Journal of Manufacturing and Materials Processing, vol. 8, no. 4, p. 154, 2024. doi:10.3390/jmmp8040154.

[21] F. Ciccone, “Optimization with artificial intelligence in additive manufacturing: a systematic review,” J. Braz. Soc. Mech. Sci. Eng., vol. 45, art. 303, 2023. doi:10.1007/s40430-023-04200-2.

[22] I. Rojek, J. Kopowski, J. J. Lewandowski, and D. Mikołajewski, “Use of machine learning to improve additive manufacturing processes,” Applied Sciences, vol. 14, no. 15, p. 6730, 2024. doi:10.3390/app14156730.

[23] A. Z. Naser, F. Defersha, X. Xu, and S. Yang, “Automating life-cycle assessment for additive manufacturing using machine learning methods,” Journal of Manufacturing Systems, vol. 71, pp. 504–526, 2023. doi:10.1016/j.jmsy.2023.10.009.

[24] Z. Ren, K. Tamura, H. Chen, T. Sato, M. Hori, and K. Nakata, “Machine learning–aided real-time detection of keyhole pore generation in laser powder bed fusion,” Science, vol. 379, no. 6627, pp. 89–94, 2023. doi:10.1126/science.add4667.

[25] T. Herzog, M. Ruesen, C. Seidel, J. B. Bergmann, and B. Denkena, “Process monitoring and machine learning for defect detection in laser-based metal additive manufacturing,” Journal of Intelligent Manufacturing, vol. 35, pp. 1407–1437, 2023. doi:10.1007/s10845-023-02119-y.

[26] ISO/ASTM International, “ISO/ASTM 52900:2021 — Additive manufacturing — General principles — Fundamentals and vocabulary,” ISO, 2021. [Online]. Available: https://www.iso.org/standard/74514.html. Accessed: 31 Oct. 2025.

[27] ISO/ASTM International, “ISO/ASTM 52920:2023 — Additive manufacturing — Qualification principles — Requirements for industrial additive manufacturing processes and production sites,” ISO, 2023. [Online]. Available: https://www.iso.org/standard/76911.html. Accessed: 31 Oct. 2025.

[28] D. G. Hardacre and E. Pei, “Standards for Additive Manufacturing,” in Springer Handbook of Additive Manufacturing, E. Pei, L. Gong, and D. G. Hardacre, Eds., Cham: Springer, 2023, pp. 1213–1242. doi:10.1007/978-3-031-20752-5_10.

[29] S. Collins, K. Rafi, M. Seifi, W. Frazier, and H. Kuhn, “Standardization and the Use of Standards in Additive Manufacturing,” in Additive Manufacturing Design and Applications, vol. 24A, ASM Handbook, M. Seifi, D. L. Bourell, W. Frazier, and H. Kuhn, Eds., ASM International, 2023, pp. 541–547. doi:10.31399/asm.hb.v24A.a0006993.

[30] J. Su, W. L. Ng, J. An, W. Y. Yeong, C. K. Chua, and S. L. Sing, “Achieving sustainability by additive manufacturing: a state-of-the-art review and perspectives,” Virtual and Physical Prototyping, vol. 19, no. 1, 2024. doi:10.1080/17452759.2024.2438899.

[31] G. May and F. Psarommatis, “Maximizing energy efficiency in additive manufacturing: A review and framework for future research,” Energies, vol. 16, no. 10, p. 4179, 2023. doi:10.3390/en16104179.

[32] I. Rojek, D. Mikołajewski, J. Kopowski, T. Bednarek, and K. Tyburek, “Energy Efficiency and Sustainability of Additive Manufacturing as a Mass-Personalized Production Mode in Industry 5.0/6.0,” Energies, vol. 18, no. 13, p. 3413, 2025. doi:10.3390/en18133413.

[33] G. Chyr and J. M. DeSimone, “Review of high-performance sustainable polymers in additive manufacturing,” Green Chemistry, vol. 25, pp. 453–466, 2023. doi:10.1039/D2GC03474C.

[34] N. E. Putra, J. Zhou, and A. A. Zadpoor, “Sustainable Sources of Raw Materials for Additive Manufacturing of Bone-Substituting Biomaterials,” Advanced Healthcare Materials, vol. 13, no. 1, art. 2301837, 2024. doi:10.1002/adhm.202301837.

[35] W. Liu, J. Hu, L. Zhang, and T. Li, “Unpacking additive manufacturing challenges and opportunities in moving towards sustainability: An exploratory study,” Sustainability, vol. 15, no. 4, p. 3827, 2023. doi:10.3390/su15043827.

[36] P. Wellener, B. Kelly, and M. Moutray, “Competing for talent: Recasting perceptions of manufacturing,” Deloitte Insights, 2022. [Online]. Available: https://www.deloitte.com/us/en/insights/industry/manufacturing-industrial-products/competing-for-manufacturing-talent.html. Accessed: 31 Oct. 2025.

[37] AmericaMakes & MIT Additive Manufacturing Laboratory, Workforce and Education Roadmap for Additive Manufacturing, 2022. [Online]., Available: https://dspace.mit.edu/bitstream/handle/1721.1/143871/AmericaMakes%20Roadmap.pdf. Accessed: 31 Oct. 2025.

[38] European Commission, Advanced manufacturing at the heart of a resilient, sustainable and competitive Europe: Recommendations by the EU Industrial Forum Task Force 5, 2023. [Online]., Available: https://ec.europa.eu/docsroom/documents/54817/attachments/1/translations/en/renditions/native. Accessed: 31 Oct. 2025.

[39] S. Havenga, I. van Zyl, B. Snaddon, and A. Chisin, “Towards the effective development of Design for Additive Manufacturing (DfAM) curricula: an exploration of strategies and solutions in education,” MATEC Web of Conferences, vol. 388, art. 05009, 2023. doi:10.1051/matecconf/202338805009.

[40] G. Melo, J. H. Schleifenbaum, S. Paluch, and A. Kies, “Competencies to Address the Industrial Additive Manufacturing Towards Sustainable Production,” in Manufacturing Driving Circular Economy, Lecture Notes in Mechanical Engineering, Cham: Springer, 2023, pp. 320–327. doi:10.1007/978-3-031-28839-5_36.

[41] I. C. Peláez-Sánchez, L. D. Glasserman-Morales, and G. Rocha-Feregrino, “Exploring digital competencies in higher education: design and validation of instruments for the era of Industry 5.0,” Frontiers in Education, vol. 9, art. 1415800, 2024. doi:10.3389/feduc.2024.1415800.

[42] I. Segovia Ramírez, F. P. García Márquez, and M. Papaelias, “Review on additive manufacturing and non-destructive testing,” Journal of Manufacturing Systems, vol. 66, pp. 260–286, 2023. doi:10.1016/j.jmsy.2022.12.005.

[43] P. Espadinha-Cruz, A. Silva, R. Pereira, R. Gonçalves, and A. P. Alves, “Development of a maturity model for additive manufacturing: A conceptual model proposal,” Heliyon, vol. 9, no. 5, e16099, 2023. doi:10.1016/j.heliyon.2023.e16099.

[44] America Makes & ANSI, Standardization roadmap for additive manufacturing (Version 3.0), 2023. [Online]., Available: https://share.ansi.org/Shared%20Documents/Standards%20Activities/AMSC/AMSC_Roadmap_July_2023.pdf. Accessed: 31 Oct. 2025.

[45] Skills4AM, Skills Strategy Roadmap 2023, Skills4AM Project, 2023. [Online]., Available: https://www.skills4am.eu/documents/WorkPackages/D4.10%20Skills%20Strategy%20Roadmap%202023_Booklet.pdf. Accessed: 31 Oct. 2025.

[46] World Economic Forum, The Future of Jobs Report 2023, World Economic Forum, 2023. [Online]., Available: https://www.weforum.org/publications/the-future-of-jobs-report-2023. Accessed: 31 Oct. 2025. Accessed: 31 Oct. 2025.

[47] B. Naghshineh and H. Carvalho, “Exploring the effects of additive manufacturing technology adoption on the state of the supply chain: a resilience perspective,” Operational Management Research, vol. 18, pp. 495–517, 2025. doi:10.1007/s12063-025-00540-5.

[48] G. S. Daehn,

C. A. Blue, C. Johnson-Bey, J. J. Lewandowski, T. Mahoney, C. E. Okwudire,

T. Rossman, T. L. Schmitz, R. Silveston, J. Kincaid, E. Charles, T. No, J.

Bohling, B. Compton,

S. A. Spencer, L. Jacobs, A. Dvorák, and A. W. Cornelius, “Emerging

Opportunities in Distributed Manufacturing: Results and Analysis of an Expert

Study,” Integrating Materials and Manufacturing Innovation, vol. 13, pp.

688–702, 2024. doi:10.1007/s40192-024-00365-3.

[49] E. Akbari, “Data-driven review of additive manufacturing on supply chains: Regionalization, key research themes and future directions,” Computers & Industrial Engineering, vol. 184, p. 109600, 2023. doi:10.1016/j.cie.2023.109600.

[50] J. Núñez-Rodríguez, L. F. Romero, J. C. García-Prada, and R. D. Hernández, “The impact of additive manufacturing on supply chain management from a system dynamics model — Scenario: traditional, centralized, and distributed supply chain,” Processes, vol. 10, no. 12, p. 2489, 2022. doi:10.3390/pr10122489.

[51] R. Prabhu, T. W. Simpson, S. R. Miller, and N. A. Meisel, “Break it down: Comparing lecture- and module-style educational interventions for design for additive manufacturing,” Int. J. Design Creativity and Innovation, vol. 11, no. 4, pp. 229–252, 2023. doi:10.1080/21650349.2023.2241049.

[52] U. Hofmann, J. Ferchow, and M. Meboldt, “Enhancing design for additive manufacturing education through a performance-based design challenge,” Procedia CIRP, vol. 119, pp. 728–733, 2023. doi:10.1016/j.procir.2023.02.163.